四川大西洋焊接材料股份有限公司

8月18日,2018全球企业服务大会在北京雁栖湖国际会展中心隆重召开。大西洋焊材生产及信息化部部长林永忠在智能制造分论坛分享了大西洋焊接材料股份有限公司数字化转型实践经验。

四川大西洋焊接材料股份有限公司创建于1950年,长期致力于新型焊接材料产品的研发、生产和销售,是国内焊接材料行业唯一一家上市公司,经过67年艰苦奋斗,已经成为全球自动化水平最高、焊接材料门类最全的焊接材料及焊接技术综合服务大型企业集团。

在国家的重点建筑项目中,譬如鸟巢、水立方、国家大剧院、三峡工程、西气东输等都有大西洋集团参与的身影,“中国制造2025”战略中提及的十大重点领域包括航空航天、轨道交通、电力装备、船舶重工、海洋工程等都是大西洋集团服务的重点行业。

思变求异,数字化转型蓝图

林永忠谈到,在激烈的同质化竞争中提供配套的产品服务和个性化的解决方案能力能更好的立足于市场。为此,大西洋集团制定了由“焊接材料专家”发展成为“焊接专家”、由“焊接材料制造商”到“提供焊接整体技术解决方案服务商”的战略转型目标。

具体到转型的实践落地中,林永忠分享,大西洋集团将转型的核心和着力点放在了制造方式、制造模式的转变上,通过运用云计算、移动互联网、物联网、大数据技术等新技术,基于用友NC ERP+智能工厂一体化系统与遍布生产现场的智能物流设备、智能仓储系统、数字化生产线的无缝集成,基本构建基于软硬一体化、人-物料-设备-信息系统互联互通的智能制造体系,助力大西洋迈向数字化、网络化、智能化,打造绿色、低碳、环保、高效的焊接材料智能制造的基地。

在制造环节,大西洋集团引入了AGV、RGV、子母穿梭车、园区轨道车、气力运输线、机器人、立体库等一系列智能装备,为构建智能工厂奠定了基础。通过用友智能工厂系统与轨道车、AGV、RGV、气力输送系统、配粉系统的集成互联,大西洋集团基本实现了基于工序作业拉动的、全过程物料配送精益化、智能化、无人化。

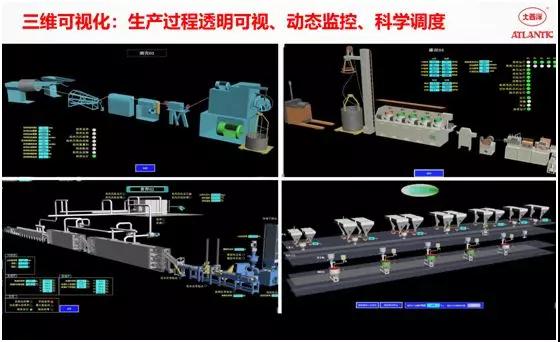

在管理环节,将ERP和MES系统的无缝集成,成为大西洋集团智能工厂的生产指挥大脑,实现了生产过程的透明可视、动态监控和科学调度;在大西洋集团的生产调度指挥中心,各地的销售任务、生产排程、库存、产品、能耗、设备、质量、环境排放等参数在大屏幕上一目了然,能实现大数据分析、科学调度和智慧决策。从六大关键应用实现智能制造转型。

用数字说话,大西洋数字化转型成果

借助于数字化、自动化、智能化项目建设,大西洋的设备、信息、人员、物料、能源、质量等所有数据实时采集与分析,帮助企业实现实时智慧决策。班组企业实现了从计划、生产、设备、质量、安环等多方面转型。

数字化、自动化、智能化的建设成果,研发周期提高了20%,库存降低20%,优良率提高2%-3%,生产人员减少的比较多了,到目前为止,有50%了。水电气方面,通过数据采集,实时监控,用水量、用气量,能耗方面有一定减少。

大西洋智工厂如何

大西洋智能工厂如何炼成?

1、整体系统规划和信息化建设坚持大西洋自主设计—工艺、装备、工程、信息化;

2、选择用友作为长期稳定的信息化服务商,智能工厂规划时就介入整体信息化设计;

3、由智能工厂统领全部自动化系统集成,智能工厂是生产管控的大脑;

4、必须强调ERP与MES的融合,实现全企业的信息化管控;

5、智能工厂必须是在建设中不断完善、优化,不能一蹴而就。

小结

基于敢为人先的智能制造创新实践,大西洋正朝着成为焊接领域中国第一、亚洲领先、世界知名企业的这一目标阔步迈进